現場の「違和感」を「確信」へ変え、経営の意思決定を加速させる可視化の技術

物流の現場で日々発生する「端数輸送」。トラックの荷台に空いた隙間、いわば「空気」を運ぶために支払っているコストは、積み重なれば経営を圧迫する大きな要因となります。この記事では、Googleのデータ分析基盤であるBigQueryと可視化ツールのLooker Studioを組み合わせ、潜在的な損失を「見える化」し、具体的な改善提案へと繋げる実践的なフローを解説します。

◆データ、金額は、SQLで作成したサンプルデータを使用しております。今回のSQLでは「1.3倍のパレットを消費する」という係数(シミュレーション)を入れました。

CREATE OR REPLACE TABLE `プロジェクトID.データセット名.logistics_simulation` AS

WITH base_orders AS (

-- 1. まず「各拠点の毎月の純粋な注文量」を固定する

SELECT

DATE(2025, month, 1) AS target_date,

hub,

CAST(FLOOR(500 + RAND() * 1000) AS INT64) AS total_monthly_cs -- 500〜1500ケースで固定

FROM

UNNEST(GENERATE_ARRAY(1, 12)) AS month,

UNNEST(['札幌市', '新潟市', '東京都中央区', '大阪市', '福岡市']) AS hub

)

-- 2. パターンA:端数だらけで運んだ場合

SELECT

target_date, hub, '端数輸送' AS shipping_pattern,

total_monthly_cs AS order_cs,

-- 端数が多いので、100ケースにつき1.3枚くらいのパレットを消費すると仮定

(total_monthly_cs / 100) * 1.3 AS slots

FROM base_orders

UNION ALL

-- 3. パターンB:ユニット単位(満載)で運んだ場合

SELECT

target_date, hub, 'ユニット輸送' AS shipping_pattern,

total_monthly_cs AS order_cs,

-- 満載なので、100ケースにつきキッチリ1枚のパレットで済む

(total_monthly_cs / 100) * 1.0 AS slots

FROM base_orders;なぜ同じ量を運んでコストが変わるのか? それは、トラックの『容積』を無駄遣いしているからです。端数輸送は、パレットの上に隙間(空気)を作ります。その隙間のせいで、本来1台で済むはずの荷物が2台に溢れ出し、結果として2台分の運賃を払う羽目になるのです。これをデータで可視化したのが、今回のシミュレーションの核となります。

「再現性」を担保する:BigQueryによるシミュレーション基盤の構築

分析の第一歩は、比較の土台となるデータを整えることです。現場の状況は刻一刻と変化しますが、分析結果が「いつ出しても同じ根拠に基づいている」という信頼性は、経営層を説得する上で欠かせません。

- 冪等性(べきとうせい)の確保SQLのCREATE OR REPLACE TABLE文を活用します。これは「何度実行しても、常に最新かつ正しいデータセットに作り直す」という命令です。この仕組みを整えることで、データの重複を防ぎ、分析の再現性を100%保証します。

- 「理想」と「現実」を比較する双子データの設計「現在の端数だらけの輸送」と、荷物量は変えずに「ユニット単位で満載にした理想の輸送」の2パターンをデータ上で作成します。総ケース数を一致させることで、純粋に「積み方の効率」だけで生まれるコスト差を浮き彫りにします。

ビジネスの物差しを作る:Looker StudioでのKPI定義

整理された生データを、ビジネスの現場で使える「物差し(指標)」へと変換します。Looker Studioの計算フィールド機能を使い、以下の3つの視点で数値を定義します。

物流コストを構造化すると、以下の「因果関係」が見えてきます。

適用フレームワーク: KPIツリー(Driver Analysis)

結果: 1ケースあたりの物流コスト(Unit Cost)

要因: 1車あたりの積載効率 / 充填率(Loading Efficiency)

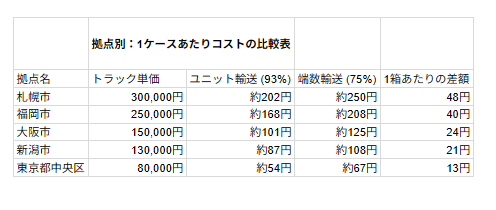

1. 拠点別輸送コストの算出

拠点ごとに異なる運賃単価と、端数によって嵩んだトラック台数を掛け合わせます。これにより、理論値ではない「支払額の実態」を計算します。

輸送コスト = 拠点別運賃 X 必要トラック台数

必要トラック台数 = 運ぶ総ケース数 ÷ トラック1台あたりの積載ケース数(充填率)

2. 積載効率(%)の可視化

トラックの最大積載容量に対して、実際にどれだけの荷物を積めているかを算出します。この数値が低いほど、高価な「空気」を運んでいることになります。

積載効率 = 実輸送ケース数 ÷ 確保したトラックの総容積

3. 純利益の「伸びしろ」の特定

「現在のコスト」から「理想のコスト」を引くことで、改善によって得られる「利益の最大値」を算出します。これは単なるコスト削減案ではなく、会社としての「収益性の向上余地」を提案することと同義です。

経営層の思考を妨げない:ストレスフリーなビジュアル設計

データが正しくても、伝わらなければ組織は動きません。報告を受けるリーダーが、一目で「どこに課題があるか」を直感的に理解できるデザインを徹底します。

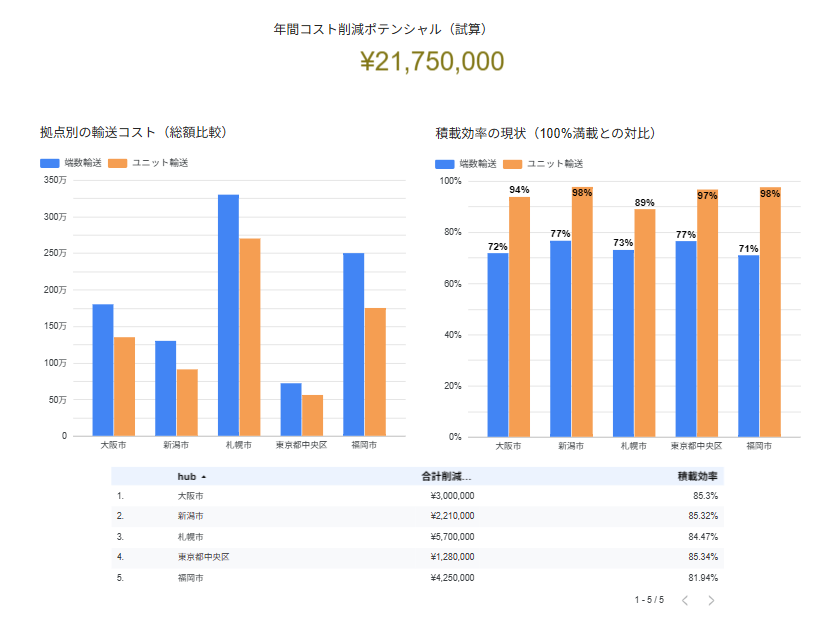

- 軸と並び順の完全一致左右に並べたグラフ(例えば「コスト」と「効率」)で、拠点の並び順(大阪、新潟、札幌…)を完全に一致させます。視線の移動だけで因果関係が把握できる設計は、意思決定のスピードを劇的に高めます。

- 情報のノイズを徹底的に削るパーセント表示の小数点以下を四捨五入して整数にし、金額には通貨マーク(¥)を付与します。経営層が普段使い慣れている「言語と単位」で情報を提示することで、余計な疑問を抱かせず、本質的な議論に集中できる環境を作ります。

データの向こう側にいる「現場」と対話するために

完成したダッシュボードは、単に数字を突きつけるための道具ではありません。

- 結論 (Summary): 「年間でこれだけの利益が改善できる」というインパクトを提示。

- 根拠 (Evidence): なぜそのコストが発生しているのかをグラフで証明。

- 詳細 (Detail): 「どの拠点から手を付けるべきか」という優先順位を特定。

この3段構成で話を届けることで、現場の努力を否定することなく、組織全体で「より賢く働く」ための協力体制を築けます。

このデータ分析のフローは、物流だけでなく、在庫管理の「過剰在庫コスト」や製造現場の「稼働率分析」など、あらゆる領域に応用可能です。「経験に裏打ちされた直感」を「確信」に変えるデータインテリジェンスの力で、明日からの現場をより機嫌よく、生産性の高い場所に変えていきましょう。

備考

物流担当者が陥りがちな罠は、「運賃単価の値下げ交渉」に終始してしまうことです。 しかし、運送会社も燃料高騰や2024年問題(労働時間制限)に直面しており、単価を下げることには限界があります。

真にプロフェッショナルなアプローチは、「車両アセットを1台も無駄にしません。そのために、1車あたりの積載効率(充填率)を極限まで高めるオペレーションを共に構築しましょう」という提案をすることです。これは、荷主にとってはコストダウン、運送会社には稼働の質的向上をもたらす、真のWin-Winを構築します。もはや、『空気』を運ぶためにコストを払う時代ではありません。」